Almacén inteligente: qué es, cómo funciona y cuándo te conviene

Si gestionas un almacén y sientes que los errores, los retrasos y la falta de visibilidad del stock te persiguen, entender cómo funciona un almacén inteligente es el primer paso para transformar tu logística en un proceso más ágil, fiable y rentable.

Qué es realmente un almacén inteligente hoy

Un almacén inteligente es una instalación logística que combina automatización física, software avanzado y análisis de datos para gestionar en tiempo real todo el ciclo: recepción, almacenamiento, preparación de pedidos y expedición. La diferencia con un almacén tradicional no es solo tener “más máquinas”, sino convertir el almacén en un sistema que toma decisiones basadas en datos y se coordina con el resto de la empresa.

En la práctica, esto significa que cada movimiento de mercancía deja rastro digital, los equipos se coordinan entre sí y muchas tareas repetitivas dejan de depender de la memoria o experiencia de los operarios. El resultado es un flujo más estable, menos errores y una logística capaz de crecer sin que todo dependa de “apagar fuegos” constantemente.

Diferencias entre almacén tradicional y almacén inteligente

Antes de entrar en tecnologías, ayuda comparar cómo se trabaja en un almacén clásico frente a uno conectado y automatizado. Esta visión permite detectar rápido dónde están los cuellos de botella actuales.

| Aspecto | Almacén tradicional | Almacén inteligente |

|---|---|---|

| Gestión de stock | Inventarios periódicos, hojas de cálculo y ajustes manuales frecuentes. | Inventario en tiempo real conectado al software de gestión. |

| Movimientos internos | Carretillas manuales y decisiones del operario en cada movimiento. | Rutas de picking optimizadas, AGV/AMR y sistemas automáticos de transporte. |

| Preparación de pedidos | Listas en papel o terminales básicos, alto riesgo de errores. | Órdenes digitales guiadas, verificación automática y menor tasa de errores. |

| Toma de decisiones | Basada en experiencia y “sensaciones”. | Basada en datos, previsiones de demanda y paneles de control. |

| Escalabilidad | Depende de contratar más personal y ampliar espacio. | Se escala añadiendo capacidad tecnológica y optimizando el espacio existente. |

El salto hacia un modelo inteligente no es solo tecnológico: implica cambiar la forma de organizar el trabajo y apoyarse en datos objetivos para decidir qué mejorar y en qué momento.

Componentes y tecnologías de un almacén inteligente

Un almacén moderno no se construye con una única “gran tecnología”, sino con varias piezas que se integran. El objetivo es que todas ellas trabajen como un sistema único y coherente, no como islas desconectadas.

Automatización física: robots, sistemas de transporte y estanterías automáticas

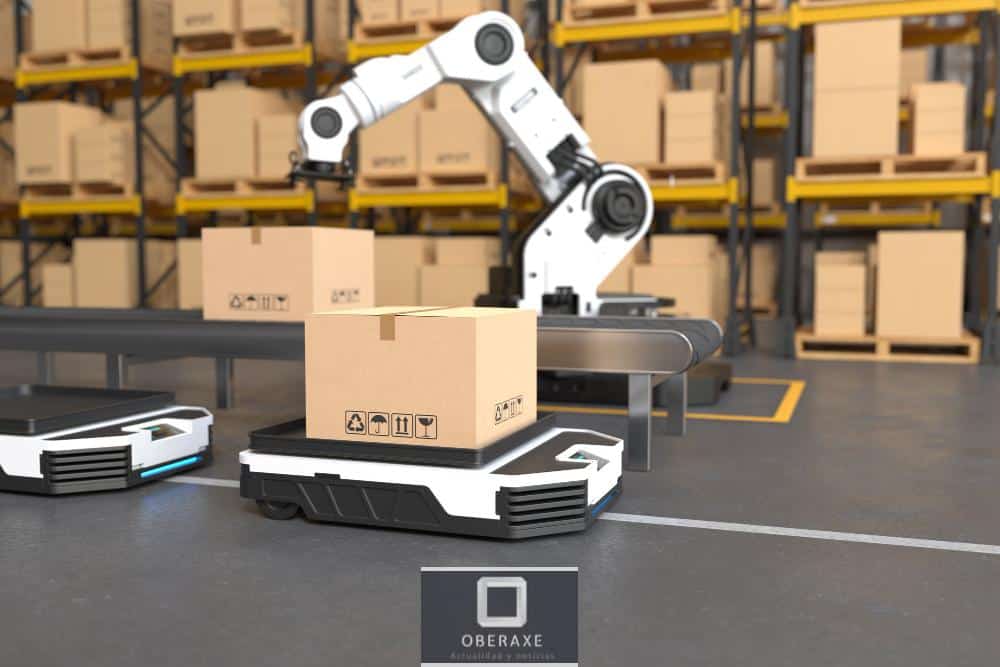

En la parte física, los almacenes inteligentes incorporan equipos capaces de mover mercancía sin intervención constante de personas. Estos sistemas reducen desplazamientos innecesarios y mejoran la seguridad dentro de la nave.

- AGV y AMR (vehículos y robots móviles autónomos) que se encargan de mover palés o cajas entre zonas.

- Sistemas de almacenamiento y recuperación automatizada (AS/RS) que colocan y recuperan productos en estanterías de gran altura.

- Cintas transportadoras y lanzaderas que conectan recepción, almacenamiento y preparación de pedidos.

La clave no es solo instalar máquinas, sino definir qué tareas tienen más sentido automatizar para que el flujo completo sea más estable y previsible.

Software de gestión de almacenes (WMS/SGA) como “cerebro”

Sin un software de gestión potente, la automatización se queda a medias. El WMS o SGA es el sistema que coordina tareas, recursos y ubicaciones en el almacén, asignando qué se hace, cuándo y con qué medios.

Entre sus funciones habituales están la gestión de ubicaciones, la priorización de pedidos, la configuración de rutas de picking, el control de inventario y la integración con otros sistemas como ERP, plataformas de ecommerce o herramientas de transporte. Cuanto mejor se integra el WMS con el resto de la empresa, más fácil es tener una única “versión de la verdad” sobre el stock.

Identificación y trazabilidad: códigos de barras, RFID e IoT

Para que el sistema tome decisiones fiables, cada unidad de carga debe ser identificable y rastreable. Por eso, los sistemas de identificación automática son un pilar básico de cualquier almacén inteligente.

- Códigos de barras y lectores que registran cada movimiento de forma rápida y con menos errores.

- Etiquetas RFID que permiten leer múltiples productos a la vez y sin contacto directo.

- Sensores IoT que monitorizan temperatura, humedad, ocupación de huecos o estado de equipos.

Esta información en tiempo real alimenta al WMS, que puede detectar incidencias antes de que se conviertan en un problema operativo o incluso de calidad de producto.

Datos, inteligencia artificial y analítica

El valor añadido de un almacén inteligente aparece cuando los datos se utilizan para anticipar la demanda y optimizar recursos, no solo para registrar lo que ya ha pasado.

Aquí entran en juego el análisis histórico de pedidos, algoritmos de previsión, modelos de ocupación de ubicaciones y reglas que recomiendan cómo reorganizar el almacén según la rotación real de cada referencia. Todo ello permite reducir distancias recorridas, ajustar niveles de stock y priorizar pedidos de forma más eficiente.

Cómo funciona un almacén inteligente paso a paso

Aunque cada empresa tiene sus particularidades, el funcionamiento de un almacén inteligente suele seguir una secuencia similar, en la que cada fase está conectada digitalmente con la siguiente.

1. Recepción y registro automático de mercancías

El proceso comienza con la recepción. Antes de que el camión llegue a muelle, el sistema ya sabe qué va a recibir gracias a avisos de envío o integración con el sistema del proveedor. En el momento de la descarga, los operarios escanean la mercancía o esta pasa por arcos de lectura que registran automáticamente cada unidad.

En segundos, el WMS valida cantidades, detecta discrepancias y asigna una ubicación óptima según criterios como rotación, volumen o compatibilidad con otros productos.

2. Almacenamiento guiado y dinámico

Una vez validada la mercancía, los robots o carretillas guiadas reciben instrucciones para llevar cada palé o caja a su ubicación. El operario ya no decide “sobre la marcha”; sigue órdenes precisas que evitan errores de ubicación y mezclas indeseadas.

Gracias a este almacenamiento dinámico, el sistema puede reorganizar ubicaciones con el tiempo, acercando a las zonas de picking los productos de mayor rotación y aprovechando mejor la altura y la superficie disponible.

3. Inventario en tiempo real

Cada movimiento queda registrado de forma automática. Esto permite que el inventario esté siempre actualizado, sin depender de conteos manuales de fin de mes. Cuando se detecta una diferencia entre el inventario teórico y el físico, el sistema puede lanzar ciclos de conteo dirigidos solo a las ubicaciones sospechosas.

Además, el inventario en tiempo real se comparte con otras áreas de la empresa, evitando promesas de entrega que luego no se pueden cumplir por falta de stock real.

4. Preparación de pedidos (picking) optimizada

Cuando llegan nuevos pedidos, el sistema calcula la mejor forma de prepararlos: en qué orden visitar ubicaciones, qué rutas seguir y qué tareas se pueden agrupar. El objetivo es que cada operario o robot recorra la menor distancia posible para preparar más líneas en menos tiempo.

En muchos casos se combinan estrategias como el picking por olas, por zonas o por batch, según el tipo de pedido y el nivel de servicio requerido. El sistema guía al operario con dispositivos RF, tablets o tecnologías manos libres (como wearables o picking por voz).

5. Consolidación, packing y expedición

Una vez completado el picking, los pedidos pasan a zonas de consolidación y empaquetado, donde se verifican cantidades y se imprime el etiquetado necesario. En almacenes avanzados, estas tareas son asumidas en parte por equipos automáticos que pesan, cierran y etiquetan pedidos sin intervención manual.

Finalmente, el sistema agrupa pedidos por ruta, transportista o franja horaria, y genera la documentación de expedición. Toda la información se comparte con las plataformas de transporte o clientes finales, que pueden seguir el pedido desde su salida del almacén.

Ventajas de un almacén inteligente para tu empresa

El paso a un modelo de almacén inteligente tiene impacto directo en indicadores clave de la operación logística. Más allá de la “impresión tecnológica”, lo que importa es cómo se traduce en re